Zautomatyzowane stanowiska montażu – nowe wyzwanie dla bezpieczeństwa

Przykład stanowiska

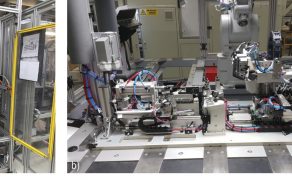

Na fot. 1a pokazano przykład stanowiska, w którym przestrzeń robocza jest w czasie cyklu pracy całkowicie izolowana od operatora. Co wynika również z zagrożenia wytryskiem oleju. Otwarcie osłony ruchomej jest uwarunkowane cyklem roboczym. Aby nastąpiło odryglowanie, konieczne jest ustąpienie ryzyka po zatrzymaniu czynności roboczych lub/i po zgłoszeniu potrzeby otwarcia poprzez naciśnięcie przycisku sterującego.

Na fot. 1b pokazano stanowisko wyposażone w liczne siłowniki pneumatyczne oraz robota, które wobec braku zagrożenie przez przedmioty, które mogą być wyrzucone, lub substancje, nie jest oddzielone fizycznie od operatora. Lecz chronione kurtyną świetlną od strony pracownika i osłonami stałymi od osób postronnych. Na podobnych stanowiskach często używa się też techniki sterowania oburęcznego. Wymuszającego pozostawanie dłoni operatora w określonych miejscach w czasie niebezpiecznej części cyklu roboczego. Skuteczność przyjętych rozwiązań projektowych redukujących ryzyko w takich stanowiskach muszą być potwierdzone pomiarami dobiegu maszyn.

Sekwencje ruchów roboczych

Na fot. 2 pokazano ergonomiczne stanowisko montażu (należy zwrócić uwagę na rozmieszczenie kuwet zasobnikowych, które wszystkie znajdują się w podobnej odległości od operatora) wyposażone w kompletny system sekwencyjnego wskazywania miejsca aktualnego miejsca poboru części wraz z funkcją potwierdzenia pobrania. Ponieważ elementy świetlne tu zastosowane pozwalają na uzyskanie trzech kolorów (zielony, żółty i czerwony), możliwe jest informowanie operatora np. o miejscu, z którego należy pobrać część (kolor zielony), miejscu już wykorzystanym (żółty) lub miejscu niewykorzystywanym w danym cyklu (zabronionym; kolor czerwony). Po potwierdzeniu pobrania kolor może zmieniać się na żółty itd. Dodatkowo można wykorzystać światło pulsujące.

Na fot. 3 pokazano sześciosegmentowy wskaźnik typu Pick-to-Light. Dzięki takiej budowie możliwe jest nie tylko jak do tej pory „skalarne” wskazanie miejsca pobrania elementu, lecz zarządzanie kierunkiem kolejnych ruchów rąk operatora. Dostępne są dwie wersje wskaźnika: z czujnikiem i bez niego. Opcja z czujnikiem wyposażona jest w „fotograficzne oko”, które pozwala na niezawodne wychwycenie ruchów dłoni i ich sygnalizację. Model z czujnikiem został stworzony z myślą o funkcjach montażu i konfiguracji. SmartLight bez czujnika to z kolei propozycja dla operatorów. Zaprojektowana po to, aby zwiększać ich orientację dzięki czytelnym wskazaniom segmentów LED.

Pierwsza z tych funkcjonalności to możliwość wyświetlenia kierunku przepływu materiałów – szczególnie istotna w przypadku zmiany obsługi czy zmiany ruchu maszyny. Oprócz tego nowy wskaźnik SmartLight, dedykowany systemom Pick-to-Light. Pozwala na sygnalizowanie czasów stymulacji dla procesów roboczych. Czasów oczekiwania podczas pracy lub pozostałych do wykonania kroków produkcyjnych czy kierunku działania. Dodatkowo urządzenie wykrywa błędne wybory lub natychmiastowo weryfikuje poziomy magazynowe.

ważne

Należy zadbać o spełnienie wymagań minimalnych. Należą do nich:

- równe i nieśliskie podłoże;

- przejścia o właściwej szerokości;

- oświetlenie stanowiska wynikające z właściwości pomieszczenia;

- wpływ maszyn i innego wyposażenia w otoczeniu stanowiska;

- właściwy poziom hałasu otoczenia wraz z hałasem wytwarzanym przez dane stanowisko.

Wymagania zasadnicze i minimalne

Podstawowe techniczne środki bezpieczeństwa stosowane w stanowiskach zautomatyzowanych w celu spełnienia wymagań zasadniczych bezpieczeństwa to przede wszystkim:

- odłączenie od energii;

- wyłączenie awaryjne;

- sterowanie oburęczne i optyczne środki bezpieczeństwa;

- zatrzymanie od naruszenia obszaru chronionego kurtyną;

- współpraca człowieka z robotem;

- osłony częściowe;

- parametry środowiska pracy;

- zapobieganie niespodziewanemu uruchomieniu;

- eliminacja błędu operatora.

Czytaj także: Górniczy telefon zaufania działa od ponad dekady