Zautomatyzowane stanowiska montażu – nowe wyzwanie dla bezpieczeństwa

Zacznijmy nasze rozważania od przypomnienia definicji robiącego obecnie wielką karierę pojęcia Lean Manufacturing. Masowe wprowadzanie tej filozofii do obszarów produkcyjnych siłą rzeczy musi mieć znaczący wpływ na ludzi i ich bezpieczeństwo. Przy czym nie należy a priori zakładać, że jest to wpływ negatywny.

Tyrania optymalizacji, czyli 100 w jednym

Lean Manufacturing jest to system zarządzania produkcją, który ma za zadanie ograniczanie marnotrawstwa oraz eliminację niepotrzebnych operacji i procedur w procesie produkcji. Jednocześnie dostarczając produkty i usługi o jakości oczekiwanej przez klientów. Przy zachowaniu niskich kosztów produkcji i wykorzystaniu relatywnie jak najmniejszej ilości zasobów (przy czym chodzi tu zarówno o surowce i media, jak i braki).

U podstaw tej koncepcji leży ciągłe doskonalenie procesów i standaryzacja pracy.

W wielu przypadkach jest to poszukiwanie swoistej „symbiozy” człowieka i wykorzystywanych w procesie produkcyjnym narzędzi czy maszyn.

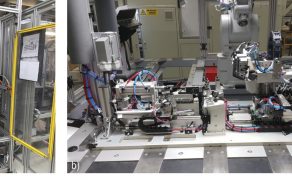

Zautomatyzowane stanowisko pracy

Tytułowe zautomatyzowane stanowisko pracy jest tu jednym ze sztandarowych przykładów. W ostatnim okresie dzięki ekspansji elektroniki i informatyki przemysłowej proces integracji pomiędzy człowiekiem a „nieożywioną” częścią jego stanowiska pracy dynamizuje się.

Motorem zmian są jak zwykle w takich przypadkach potencjalne zyski, lecz efektami bywają również wygoda i bezpieczeństwo pracownika. Wynika to oczywiście nie tylko z utylitarnych pobudek, lecz i z chłodnej kalkulacji. Powiedzmy wprost – ergonomia i zapewnienie bezpieczeństwa są po prostu opłacalne. To drugie w dłuższym horyzoncie czasowym, z powodu statystycznego charakteru zjawisk negatywnych, a pierwsze… od razu, do pierwszego dnia!

Piramida korzyści

Na rys. 1 pokazano piramidę korzyści płynących z przygotowania nowoczesnego (ergonomicznego i zautomatyzowanego) stanowiska pracy montażowej. Ponieważ tego rodzaju stanowiska w sensie funkcjonalnym są rozbudowywane w kierunku pionowym oraz charakteryzują się wysokim stopniem uporządkowania przestrzennego wyposażenia, narzędzi i materiałów wnoszą do organizacji przestrzeni warsztatowej znaczne oszczędności powierzchni użytkowej. Mówimy tu raczej o optymalizacji niż o prostej oszczędności, ponieważ w sensie bezpieczeństwa oraz ułatwienia logistyki jednocześnie z minimalizacją powierzchni samego stanowiska należy przestrzegać wymaganych odstępów zapewniających przejścia (przemieszczanie osób) oraz ułatwiać przemieszczanie komponentów i wyrobów zmontowanych, aby nie powodować strat czasowych transportu oraz kolizji (prowadzących do wypadków lub uszkodzeń).

Przypomnijmy: minimalny odstęp pozwalający traktować przejście jako bezpieczne wynosi 600 mm, a w wypadku projektowania przejść optymalnym należy dobierać szerokości 700 lub 1000 mm. W zależności od tego, czy są one przeznaczone dla jednej, czy dwóch mijających się potencjalnie osób.

Kolejną „warstwę” korzyści stanowi wbrew pozorom ergonomia, na którą składa się wymuszona przez stanowisko postawa stojąca lub siedząca (w zależności od charakteru pracy). W wypadku postawy stojącej poza wysokością podstawowej płaszczyzny pracy oraz wymuszonym zasięgiem sięgania ważną rolę odgrywają twardość i struktura podłoża (miękkie podłoże z znacznym stopniu odciąża układ kostno-mięśniowy) oraz środek ochrony indywidualnej, jakim jest obuwie. W przypadku postawy siedzącej główną rolę odgrywa siedzisko. Można też zastosować podpory do stania o regulowanej wysokości (z reguły w zakresie 620-850 mm

ponad płaszczyzną podłoża).

Niebagatelne czynniki to ochrona przed nadmiernym skręcaniem tułowia i ograniczenie częstości wykonywania czynności roboczych. W zależności od ich charakteru (kompletny wykład z ergonomii przekracza ramy niniejszej pracy. Czytelników zainteresowanych głębiej tą tematyką odsyłam do wieloczęściowej normy PN–EN 1005).

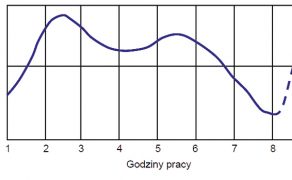

Rozkład wydajności pracy

Na rys. 2 pokazano często przyjmowany wzorzec czasowego rozkładu wydajności pracy. Jak widać, na prawo od linii przerywanej wydajność spada, choć nie jest to zależność monotoniczna. Generalnie po trzech godzinach pracy organizuje się w celu podniesienia wydajności przerwę na posiłek regeneracyjny, aby podtrzymać wydajność.

Ergonomiczne stanowisko pracy pozwala na ogólne podniesienie krzywej do góry w całym przedziale czasu i jednocześnie zapobiega jej zbytniemu opadaniu w drugiej części dnia roboczego.

Jednak najbardziej znaczącą korzyścią z ergonomii jest redukcja ryzyka chorób zawodowych i błędów pracownika, co zmniejsza koszty jakości.

Warstwa algorytmizacji procesu. O ile jest dobrze zorganizowana, sprzyja również ergonomii oraz, co najważniejsze, minimalizuje w niej błędy produkcyjne oraz prawdopodobieństwo zdarzeń niebezpiecznych.