Zautomatyzowane stanowiska montażu – nowe wyzwanie dla bezpieczeństwa

Schemat blokowy

Na rys. 3 widzimy schemat blokowy wyjaśniający procesy zachodzące w czasie pracy. Spójrzmy na ten schemat przez pryzmat bezpieczeństwa pracy. Kolorem niebieskim oznaczono uczenie się operatora. Biorąc pod uwagę środki redukcji ryzyka, jest to obszar bardzo ważny. Choć w ramach środków redukcyjnych następujący w hierarchii niżej od bezpieczeństwa konstrukcyjnego i uzupełniających środków technicznych (jak, np. osłony, czy konsola sterowania oburęcznego). Obszar ten należy częściowo do obowiązków producenta, a częściowo do pracodawcy. Stanowisko robocze rozpatrywane jako maszyna musi być opisane w instrukcji użytkowania, posiadać zdefiniowane ryzyko resztkowe i być oznakowane w zakresie zagrożeń oraz muszą być opisane funkcje wszystkich elementów sterujących i sygnalizacyjnych w sposób powiązany ściśle z ich lokalizacją.

Na podstawie instrukcji użytkowania pracodawca przygotowuje maksymalnie zrozumiałą instrukcję stanowiskową oraz szkoli skutecznie operatora.

W okresie uczenia wydajność jest mniejsza, ale zostanie to nadrobione później wskutek braku wypadków i wad produktów.

W czasie właściwej pracy prawidłowo wykonane stanowisko powinno być adekwatne do percepcji operatora i nie narzucać mu częstości cyklu pracy przekraczającego jego możliwości.

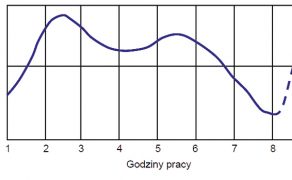

Wydajność operatora

Wydajność operatora, w połączeniu z funkcjami stanowiska, daje w wyniku produktywność. Która może również z czasem wzrastać w wyniku doskonalenia umiejętności i optymalnego doboru parametrów roboczych. W wypadku stwierdzenia drogą praktycznego sprawdzenia (walidacji) nieoptymalności należałoby zalecać modernizację/przebudowę stanowiska.

Kolorem zielonym zaznaczono element przerw w pracy. Jest to czynnik niebagatelny. Ponieważ przerwy mają z jednej strony charakter fizjologiczny. Z drugiej konieczne zatrzymania (czyszczenie, dostawy materiałów, logistyka wyrobów gotowych, przerwa śniadaniowa itd.). Przerywają monotonię zadania produkcyjnego i w efekcie stanowią również czynnik podnoszący ergonomię.

Aspekt ryzyka

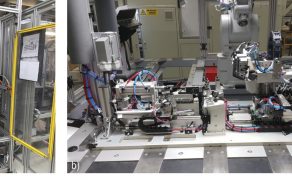

W kolejnej warstwie (rys. 1) widzimy interakcję człowieka z maszyną, czyniącą właśnie główny aspekt ryzyka. Obecna tendencja do organizacji stanowisk montażowych to nie tylko dbanie o ich ergonomiczność w formie biernej (półki, kuwety, oświetlenie, systemy Pick-to-Light itd.), lecz wyposażenie w automatyczne lub półautomatyczne narzędzia, wyposażenie wymienne lub maszyny, do których należą również roboty współpracujące.

W ostatniej warstwie mamy komunikację z systemami zarządzania produkcją i logistyką wewnętrzną. W tej warstwie następuje nie tylko komunikacja operatora, lecz również coraz częściej własna komunikacja urządzeń (w szczególności coraz częściej tzw. „Internet Rzeczy”). Mamy tu do czynienia z obiegiem zamówień wewnętrznych oraz raportowaniem jakościowym (szczegóły zagadnienia wykraczają poza zakres niniejszego artykułu).

Co jest maszyną?

Wcześniej wielokrotnie zwracano uwagę na występowanie zagrożeń na zautomatyzowanym stanowisku pracy i wynikającej z nich konieczności redukcji ryzyka.

Część z nich może wystąpić w wyniku wprowadzenia na stanowisko zasilania w energię elektryczną (zagrożenia elektryczne i pochodzące od energii elektrycznej. Jak np. temperatura lub promieniowanie laserowe). Część może mieć charakter mechaniczny, o ile stanowisko wyposażymy w maszyny lub narzędzia zasilane energią inną niż mięśnie pracującego na nim człowieka.

Przypomnijmy definicję maszyny pochodzącą z dyrektywy 2006/42/WE.

Maszyna

Maszyna – zespół wyposażony lub przeznaczony do wyposażenia w mechanizm napędowy inny niż bezpośrednio wykorzystujący siłę mięśni ludzkich, lub zwierzęcych. Składający się ze sprzężonych części lub elementów, z których przynajmniej jedna wykonuje ruch połączonych w całość mającą konkretne zastosowanie, z pominięciem elementów przeznaczonych do jego podłączenia w miejscu pracy lub do podłączenia do źródeł energii i napędu. Oczywiście źródłem zasilania nie musi być tylko energia elektryczna, lecz pneumatyczna lub hydrauliczna (np. imadło hydrauliczne, praska pneumatyczna).

Spotykane w praktyce stanowiska robocze wraz ze wzrostem stopnia automatyzacji są w coraz większym stopniu wyposażane w maszyny. Zatem stają się maszynami lub ich zespołami. Posiadają także coraz bogatsze wyposażenie wymienne i narzędzia wymienne. Co jest wynikiem wzrostu potrzeby elastyczności produkcji zmierzającym nawet w kierunku produkcji jednostkowej lub bardzo krótko seryjnej.