Stan bezpieczeństwa pracy przy realizacji procesu klinczowania blach

Stanowisko pracy

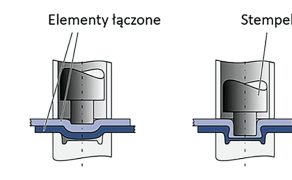

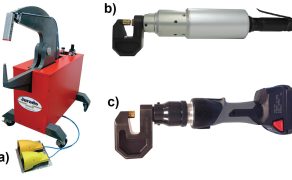

Główne elementy organu roboczego narzędzia do klinczowania obejmują: uchwyt do półwyrobów, stempel i matrycę, przy czym to właśnie stempel i matryca odpowiadają za nadanie odpowiedniego kształtu połączeniu klinczowemu. Jednak sam organ roboczy jest jedynie elementem wykonawczym, który jest zabudowany w maszynie. Postać maszyny może być w tym przypadku różna, np.:

- elektronarzędzie (rys. 3c) lub narzędzie o innym rodzaju energii zasilania (rys. 3b – zasilanie pneumatyczne), obsługiwane ręcznie przez pracownika,

- maszyna stacjonarna obsługiwana przez pracownika z jednoczesnym podawaniem przez niego elementów poddawanych łączeniu (rys. 3a – maszyna z zasilaniem hydraulicznym ruchu roboczego),

- robot przemysłowy wyposażony w klinczujący organ roboczy i pracujący wg określonego algorytmu.

Projektowanie narzędzi wiąże się zazwyczaj ze skomplikowanymi procesami teoretycznymi i eksperymentalnymi, które są kosztowne i czasochłonne. Do głównych przyczyn uszkodzenia złącza klinczowanego należy złamanie szyjki połączenia oraz oderwanie dna złącza. Mała grubość szyjki prowadzi do jej złamania, a małe podcięcie powoduje oddzielenie podstawy. Dobrą metodą projektowania jest rozpoczęcie od symulacji numerycznych i weryfikacja wyników za pomocą badań eksperymentalnych [3].

Klinczowanie a zagrożenia dla operatora procesu

Sam proces łączenia elementów z wykorzystaniem metody klinczowania może przebiegać zarówno w pomieszczeniach pracy (hale produkcyjne, pomieszczenia warsztatowe), jak i również na otwartej przestrzeni (np. podczas montażu końcowego elementów w ich miejscach docelowych). W pomieszczeniach zamkniętych zadbać należy o odpowiednie oświetlenie (ważne ze względu na samą realizację procesu technologicznego, jak i ze względu na ochronę wzroku operatora) oraz warunki mikroklimatu na stanowisku pracy. Warto tu zaznaczyć, że same warunki termiczne mogą być również ważne ze względu na jakość uzyskiwanych połączeń klinczowych. Z kolei podczas realizacji procesu na zewnątrz na pewno należy chronić operatora przed negatywnym wpływem warunków atmosferycznych (nadmierne nasłonecznienie, wysoka lub niska temperatura, opady atmosferyczne).

Jeśli chodzi o maszyny, urządzenia i materiały używane w procesie łączenia klinczowego, to najistotniejszą maszyną jest ta realizująca ów proces. Oczywiste jest, że w zależności od potrzeb przy obróbce metalowych elementów płaskich używa się również innych obiektów, takich jak np. pilniki, szczypce, młotki, zaciski i imadła, stoły montażowe specjalne z klamrami mechanicznymi lub pneumatycznymi itp.

Postać ogólna maszyny do realizacji procesu klinczowania, sposób jej zasilania oraz sposób jej użytkowania i obsługi przez operatora procesu łączenia mają podstawowe znaczenie dla poziomu bezpieczeństwa na tym stanowisku pracy. Powodem tego jest fakt, iż postać maszyny do realizacji procesu klinczowania definiuje zakres czynności wykonywanych przez operatora podczas procesu łączenia elementów.

Zastosowanie balansera

W przypadku maszyny do klinczowania obsługiwanej ręcznie (zbliżonej kształtem i funkcjonalnością do elektronarzędzia – fot. 1) operator używa maszyny i oddziałuje z jej użyciem na elementy przygotowane wcześniej do łączenia. Same elementy są rozmieszczone i wstępnie ustalone względem siebie. W przypadku gdy operator operuje ręcznie maszyną o znacznej masie i wymiarach, konieczne jest zastosowanie balansera (pozycjonera) ułatwiającego pracę i pozwalającego uniknąć podnoszenia i utrzymywania maszyny w rękach.

Operator ustala organ roboczy maszyny (głowicę zawierającą stempel i matrycę) w miejscu przeznaczonym do wykonania połączenia i rozpoczyna proces łączenia). Sama maszyna może mieć zasilanie elektryczne (sieciowe lub akumulatorowe), pneumatyczne lub hydrauliczne. Ważne jest, aby maszyna miała prawidłowo zaprojektowane elementy bezpieczeństwa (np. system przycisków uruchamiających funkcję niebezpieczną maszyny) oraz dodatkowe systemy służące bezpieczeństwu (np. ograniczenie siły lub energii). Wszystko to na wypadek, gdyby w obszar niebezpieczny maszyny (pomiędzy stemplem i matrycą) dostała się część ciała operatora. Należy dodać, że zastosowanie w tym miejscu osłony nie jest możliwe.