Stan bezpieczeństwa pracy przy realizacji procesu klinczowania blach

Klinczowanie jest metodą łączenia elementów wykorzystującą odkształcenie materiałów. Jakie zagrożenia występują na stanowisku operatora procesu klinczowania?

Z artykułu dowiesz się:

- na czym polega proces klinczowania blach,

- jakie są zalety łączenia przetłaczaniem,

- z jakimi zagrożeniami podczas pracy spotyka się operator procesu klinczowania blach.

Pomimo faktu, że w ciągu wieków człowiek opracował różnorodne sposoby łączenia elementów metalowych do tworzenia różnych konstrukcji, to tematyka ta stale się rozwija. Przyczyny tego rozwoju są różne, jednak najczęściej dąży się do: uzyskania połączenia o lepszych właściwościach mechanicznych w porównaniu do tych reprezentowanych przez już znane rodzaje połączeń, obniżenia kosztu operacji technologicznej łączenia, zmniejszenia negatywnego wpływu technologii łączenia na środowisko naturalne. To powoduje, że dość często pojawiają się nowe pomysły na realizowanie połączeń elementów metalowych, a część z nich swój finał znajduje w zastosowaniu w praktyce przemysłowej i rzemieślniczej. Ważne jest, aby nowe technologie rozpoznać również pod względem bezpieczeństwa i higieny pracy.

W niniejszym artykule przedstawiono rozważania na temat poziomu bezpieczeństwa pracy na stanowisku operatora procesu klinczowania. Klinczowanie (lub inaczej klinczing albo łączenie przetłaczaniem) jest technologią łączenia elementów (najczęściej blach i części z nich wykonanych) wykorzystującą odkształcenie materiałów (głównie metali) na zimno za pomocą elementów kształtowych i bez zastosowania dodatkowych elementów i materiałów.

Klinczowanie jako metoda łączenia elementów

Wszechstronne procesy łączenia są podstawą elastycznej i wysoko jakościowej produkcji wykorzystującej obróbkę metali, ponieważ umożliwiają ukierunkowane dostosowanie do różnych półproduktów, geometrii połączeń lub komponentów. W celu zapewnienia tej wszechstronności należy zrozumieć złożoną interakcję pomiędzy procesem, mikrostrukturą i właściwościami materiału od podstawowej jego postaci do ostatecznego zastosowania na dany komponent. Zrozumienie to ma miejsce dzięki zastosowaniu testów, a także symulacji. Podstawą tych metod jest szczegółowa wiedza fenomenologiczna wzdłuż całego łańcucha procesu [9].

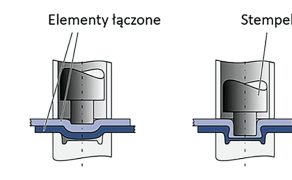

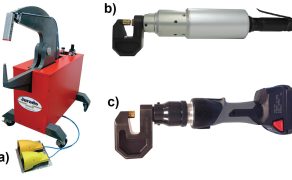

Klinczowanie jako metoda łączenia elementów zyskuje coraz więcej zwolenników i jest przez to coraz częściej stosowana w branżach motoryzacyjnej, lotniczej, maszynowej. W klinczowaniu dwie lub więcej zachodzących na siebie blach, rur lub kształtowników są łączone poprzez odkształcenie na zimno za pomocą narzędzia złożonego m.in. ze stempla i matrycy. Sam proces przebiega bez dodatkowych elementów łączących (rys. 1). Arkusze blach są częściowo penetrowane, a następnie ściskane za pomocą matrycy i stempla narzędzia dzięki czemu tworzy się nierozłączne połączenie elementów wykonanych z różnych, nawet bardzo wytrzymałych materiałów [2]. Należy zaznaczyć, że już mają miejsce dalsze modyfikacje i rozwinięcia procesu klinczowania. Na przykład dzięki klinczowaniu hybrydowemu (rys. 2) i zmodyfikowanym procesom klinczowania postęp w łączeniu zaawansowanych materiałów (np. kompozyty) umożliwia masową produkcję komponentów przy jednoczesnym dalszym zmniejszeniu zużycia energii [4].

Ostateczny wygląd oraz nośność połączenia klinczowego są określane przez kształt geometryczny stempla i matrycy. Właściwości mechaniczne połączenia klinczowego zależą w szczególności od grubości szyjki, podcięcia i grubości dna końcowego. W trakcie procesu klinczowania górna blacha ulega znacznej deformacji w pobliżu promienia naroża stempla [9].

Zalety klinczowania

W porównaniu z bardziej tradycyjnymi metodami łączenia materiałów arkuszowych (np. zgrzewanie punktowe, zgrzewanie punktowe z przemieszaniem ciernym, spawanie MIG, MAG, spawanie laserowe) do głównych zalet procesu klinczowania należą [5, 7, 8, 9]:

- możliwość łączenia elementów wykonanych z metali (np. łączenie elementów stalowych ze stalowymi lub stalowych z aluminiowymi) oraz metali z innymi materiałami (np. łączenie elementów stalowych z kompozytowymi),

- brak uszkodzeń powłok ochronnych elementów w czasie procesu klinczowania (np. cynkowa powłoka antykorozyjna, folia ochronna),

- brak konieczności przygotowania miejsca wykonania połączenia,

- stosunkowo niskie koszty zakupu i eksploatacji wyposażenia technologicznego,

- brak konieczności podgrzewania materiału,

- stosunkowo małe zapotrzebowanie na energię do realizacji procesu (w porównaniu np. do spawania czy zgrzewania),

- wielka mobilność narzędzi do procesu klinczowania (możliwość wykonania połączenia elementów w każdych warunkach),

- brak potrzeby stosowania dodatkowego chłodzenia elementów roboczych,

- znaczna redukcja lub zupełny brak emisji pyłów,

- brak punktów podatnych na korozję po procesie dzięki braku oddziaływania cieplnego,

- poprawa właściwości zmęczeniowych wyrobu,

- łatwość automatyzacji i monitorowania procesu,

- łatwość obsługi narzędzia do procesu klinczowania,

- mała czasochłonność procesu.

Jak każda technologia łączenia materiałów arkuszowych, klinczowanie ma jednak pewne wady, tj. [1, 2]:

- stosunkowo duża siła wymagana do procesu klinczowania,

- brak możliwości zastosowania do materiałów kruchych.